Ein effektives Qualitätsmanagementsystem ist die wirkungsvollste

Maßnahme zur Senkung bestehender, möglicher Risiken. Dessen Wirksamkeit

soll u.a. durch System-, Produkt-, Verfahrensaudits nachgewiesen werden. Die hier

beschriebene systematische Risikoprüfung kann hier unterstützend wirken

(Auditvorbereitung, weitere Verbesserung des QM-Systems usw.)

Bei der QME-FMEA-Methode werden zur Risikoanalyse lauter bekannte Methoden

wie Ereignisablaufanalyse (ETA), Fehlerbaumanalyse (FTA), FMEA eingesetzt. Das

Besondere dabei ist, dies insbesondere aus dem Blickwinkel des

Qualitätsmanagements mit Fokus auf das Qualitätsmanagementsystem zu

betrachten. Ein effektives Qualitätsmanagementsystem ist gleichzeitig die

wirkungsvollste Maßnahme, um bestehende bzw. erkannte Risiken zu minimieren.

Sämtliche für eine Auftragsabwicklung erforderlichen

wertschöpfenden Tätigkeiten/ Prozessschritte werden im QM-System

erfasst. Im Focus der Betrachtung stehen dabei ausschließlich die

Tätigkeiten und nicht die Produkte selbst.

▸ Ein geeignetes Qualitäts- und Prozessmanagement ist eingeführt und dokumentiert

▸ Sämtliche wertschöpfenden Tätigkeiten werden hinsichtlich bestehender Risiken (im obigen Sinne) untersucht

▸ Bekannte Methoden des Risikomanagemnts kommen zum Einsatz (z.B. FMEA)

▸ Durchführung erfolgt geeigneterweise über die (bestehenden) FMEA-Teams

▸ Der Einfluss der wertschöpfenden Tätigkeiten (QM- Element) auf das Endergebnis (Produkt) wird systematisch untersucht (z.B. Ereignisbaum)

▸ Verbesserungsmaßnahmen werden abgeleitet

Wie findet man einen systematischen Zusammenhang zwischen den

wertschöpfenden Tätigkeiten und dem Ergebnis (Produkt oder

Dienstleistung)?

Die Abhängigkeit eines gewünschten Ergebnisses (Produkt oder

Dienstleistung) von den wertschöpfenden Tätigkeiten kann nach mehreren

Methoden untersucht werden. Eine besonders geeignete hierfür ist die

Ereignisablaufanalyse (ETA), welche in der Produktentwicklung für

Zuverlässigkeits- oder Sicherheitsanalysen und auch im Zusammenhang mit der

FMEA zur Anwendung kommt.

Arbeitsansatz:

Bestimmung des Risikos, dass es bei den für die Auftragsabwicklung

notwendigen Prozessschritten (wertschöpfenden Tätigkeiten) zu einem

anderen als dem vom Kunden gewünschten Ergebnis kommt (mangelhafte

Erfüllung der Kundenforderungen, Fehler, Ausfälle, Mängel oder

sonst wie vom Kunden feststellbare Beeinträchtigungen).

Eine gute Visualisierungsmöglichkeit stellt das Regelungsmodell dar.

Für Interessierte klicken sie hier den Link zum Regelungsmodell

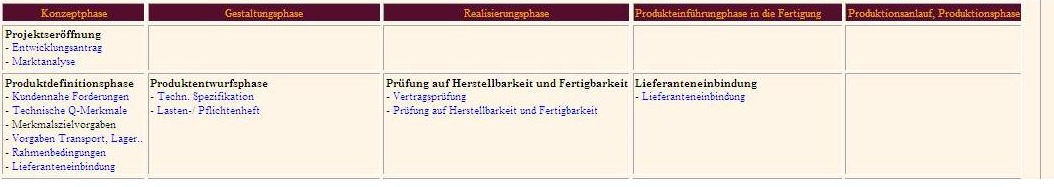

Strukturanalyse/ Abgrenzung der QM-Elemente

Ereignisbaum/ Fehlerarten/ Fehlerfolgen

Vorbereitungsphase: Untersuchungsobjekte definieren/ Untersuchungstiefe

festlegen

Sämtliche für eine Auftragsabwicklung erforderlichen

wertschöpfenden Tätigkeiten/ Prozessschritte sollen erfasst werden.

Aus Zeitökonomiegründen wird man aber Prioritäten setzen

müssen. Im VDA-Band 4 zur FMEA ([5], S. 24 ff) wird eine Priorisierung der

Analyseumfänge anhand einfacher Kriterien empfohlen.

In ähnlicher Weise erfolgt bei einer QME-FMEA eine Priorisierung durch

eine vereinfachte Risikoabschätzung mit Hilfe von Bewertungshilfen wie

z.B. Portfolio und Typenbildungen. Diese vereinfachte Risikoabschätzung

soll auch dazu dienen, Elemente mit einem geringeren Risiko zu identifizieren.

Für diese ist vorerst keine weitere tiefergehende Analyse sinnvoll. Es ist

Aufgabe der QME-FMEA-Teammitglieder, hier eine angemessene aber ausreichende

Strukturierung zu finden.

Strukturanalyse/ Strukturbaum/ QM- Elemente (QME)

In einer FMEA werden zuerst die Untersuchungsobjekte festgelegt und

abgegrenzt. In ähnlicher Weise müssen auch bei einer QME-FMEA zuerst

die Untersuchungsobjekte (das sind die einzelnen QM- Elemente) abgegrenzt und

die Schnittstellen zueinander festgelegt werden.

- Gliederung in überschaubare Einheiten; erfassen und strukturieren

der beteiligten Systemelemente; Erstellen einer Systemstruktur

- Systemgrenzen und Schnittstellen festlegen

Heute liegen diese Blöcke vielfach als detaillierte

Prozessbeschreibungen vor. Dem QME-Team obliegt hier die Festlegung eines

sinnvollen aber ausreichenden Detaillierungsgrades. Die graphische Darstellung

dieser QME samt Schnittstellen zueinander ergibt den gewünschten

Strukturbaum

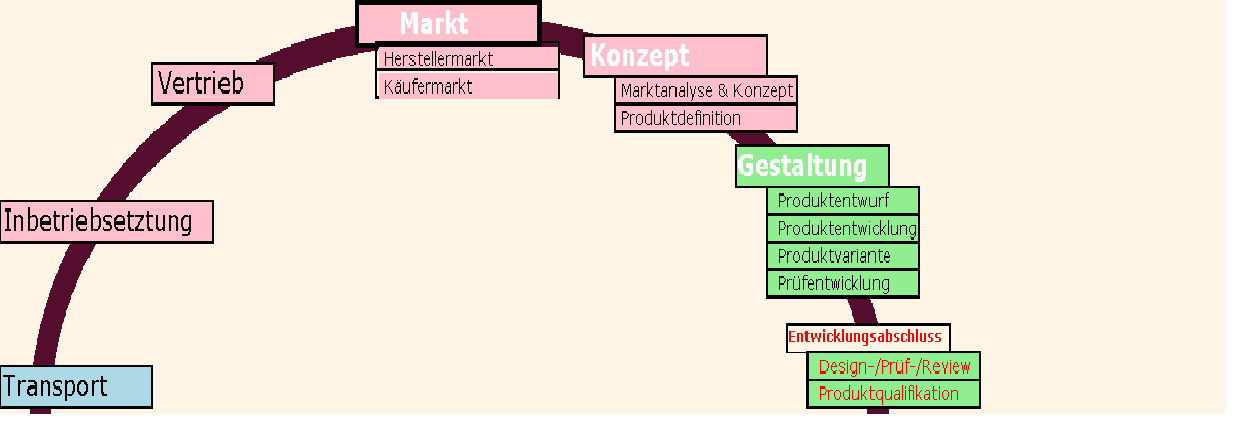

QM-Elemente: Qualitätskreis nach Masing, Phasenmodelle der

Produktentstehung, Prozessbeschreibung

Anhaltspunkte für die Strukturierung der QME bieten z.B. die

Hauptgruppen der QM- Elemente in den Kapiteln der ehemaligen ISO9001:1994, die

QME im „Qualitätskreis nach Masing“

oder die einzelnen Blöcke in den diversen

„Phasenmodellen der Produktentstehung“,

wobei diese sehr groben Darstellungen für eine Risikoanalyse noch weiter

strukturiert werden müssen. Weitere Anknüfungspunkte bieten die heute

bereits vielfach vorliegenden Prozessbeschreibungen. Zusammenstellungen der in

den Unternehmen eingeführten QM- Elemente finden sich in den jeweiligen

QM-Handbüchern.

Die einzelnen QM-Elemente (ΔQMEn Unterelemente) ergeben sich aus dem

Qualitätskreis nach Masing, aus dem Phasenmodell einer Produktentstehung

oder aus den vorliegenden Prozessbeschreibungen.

Mehr Info zum Qualitätskreis nach MASING

Details zum Qualitätskreis nach MASING

Mehr Info zum caq4- Phasenmodell der Produktentstehung

product- process- production- quality- engineering

Übersicht Untersuchungsablauf

Info zur Übersicht des

Untersuchungsablaufes

Vereinfachende Untersuchung (Abschätzung mittels Portfolio,

Typenbildung)

Umfassende Untersuchung (ETA, FTA, FMEA)

Für jene Strukturelemente (QM-Elemente), für welche eine

erhöhte Priorität (ein erhöhtes Risiko) festgestellt wurde, ist

eine vertiefende Analyse angebracht. Es ist Aufgabe des QME-FMEA-Teams, eine

angemessene aber ausreichende Strukturierung zu finden.

System-/ Funktionsanalyse/ Funktionsbaum/ Funktionsnetz

Bei einer FMEA wird ausgehend von einer Fehlfunktion durch Zuordnung der

möglichen Fehlerursachen und Fehlerfolgen das Fehlernetz erstellt. Dabei

werden jedem Strukturelement die Funktionen, Merkmale, Arbeitsschritte usw.

zugeordnet. Das Zusammenwirken der Funktionen wird als Funktionsstruktur/

Funktionsbaum/ Funktionsnetz dargestellt.

Was bei den Produkten Funktionsbläufe sind, sind bei den QM-Systemen

Prozessabläufe bzw. QM-Elemente. Diese sind Tätigkeiten mit

Schnittstellen. Bei der QME-FMEA werden jedem QM-Element die gewünschten

Funktionen (Tätigkeiten, Aufgaben) zugeordnet. Beispielsweise wird dem

QM-Element "Herstell- und Fertigbarkeit" die QME- Funktion

"Überprüfung der Herstell- u. Fertigbarkeit" zugeordnet.

Prozessbezogene Darstellungen führen zu Blockdarstellungen bzw.

Ablaufdiagrammen.

Fehleranalyse/ mögliche Fehlfunktionen

In einer FMEA werdn in einem nächsten Schritt den Funktionen

mögliche Fehlfunktionen zugeordnet. Eine Möglichkeit ist die

Negation der Funktion, welche durch die Erfahrungen der Teammitglieder

ergänzt wird. In der Ereignisablaufanalyse wird von einer "Nicht-Funktion"

oder einem Versagen eines QM-Elements ausgegangen. Angenommen werden

"negative Ereignisse"; d.h. dass z.B. angenommen wird, dass das jeweilige QME

versagt, nicht vorhanden ist oder gar nicht, falsch, unvollständig oder

fehlerhaft ausgeführt wird.

Annahme mögliche(r) Fehler/ Fehlerarten/ Fehlerfolgen

Den QME-Funktionen werden in diesem Schritt mögliche Fehlfunktionen

aufgrund der Unwirksamkeit oder des Versagens einer wertschöpfenden

Tätigkeit (welche in weiterer Folge zu Fehlerfolgen führen

können), zugeordnet. Hierbei geht es um fehlerhaft ablaufende

Tätigkeiten. Um diese aufzufinden, werden einfach die Funktionen der

definierten Strukturelemente bzw. QME in die Negativform gebracht. Am Beispiel

der QME- Funktion "Prüfung der Herstellbarkeit" heißt das, dass die

Risikoanalyse für die QME- Negativform "Prüfung der

Herstellbarkeitsprüfung unwirksam" durchgeführt wird.

Geeignete genormte Verfahren: ETA und FTA

Besonders geeignet für vertiefende Analysen sind die beiden genormten

Verfahren, welche den Zusatz "QME" erhalten sollen, um so die Anwendung auf die QM-Elemente besonders zu betonen::

- QME- FTA- (quantitative) Fehlerbaumanalyse

Fehlermoden und mögliche Fehlerursachen für fehlerbehaftete Tätigkeiten

- QME- ETA- Ereignisablaufanalyse

Für welche Fehlerfolgen können die betrachteten fehlerbehafteten Tätigkeiten möglicherweise die Auslöser sein?

Die Ereignis-Ablauf-Analyse (ETA) und der Fehlerbaum (FTA) sind die

geeigneten Methoden, um den Zusammenhang zwischen einem möglichen Fehler

/Fehlerart (FA), den Fehlerfolge(n) (FF) und den Fehlerursache(n) (FU)

näher zu untersuchen.

Hinweis: Ähnliche Darstellung in "FMEA und ETA" im DGQ-Heft 13-11 ([1]

S.112)

Abschätzung der Fehlerwahrscheinlichkeiten durch eine Quantitative Fehlerbaumanalyse (FTA)

Eine Quantitative Fehlerbaumanalyse (FTA) ermöglicht eine mathematische Berechnung möglicher Fehlerwahrscheinlichkeiten von möglicherweise fehlerhaft durchgeführten QM-Elementen u. Tätigkeiten.

Fehlerauswirkungen

Fehlerfolgen

Folgeereignisse

|

Ereignisablaufanalyse

Ereignisbaum

|

auslösendes

Ereignis |

Fehlerbaumanalyse

Fehlerbaum

|

Auslöser

Ursachen

4M |

Häufigkeiten

|

Faktor B

|

|

Fehlerhaftes

Hauptereignis

"Ausfall/ Versagen"

eines QME |

|

|

Faktor A |

Bedeutung B:

Auswirkung der Fehlerfolgen

auf die 5 Interessenspartner |

Beispiel

Ereignisablaufanalyse

(Prüfung der Herstellbarkeit)

ETA- Nr. XX.

|

Strukturanalyse

Prüfung Herstellbarkeit

SA_Nr. XX

|

Beispiel

Fehlerbaumanalyse

(Prüfung Herstellbarkeit)

FTA-Nr. XX |

|

|

|

|

Risiko (2)

B x A

|

|

|

|

Auflistung möglicher Fehlerfolgen mittels Fehlerbaum (FTA) am Beispiel der Prüfung der Herstellbarkeit

Link zur Auflistung möglicher Fehlerfolgen

Link zu einer Auswahl von möglichen Fehlerfolgen

- Totalfehler, Hauptfehler: Produktion der Produkte mit den

gegebenen Herstellprozessen/ -verfahren/ equipment ist fehlerhaft bzw. im

Extremfall gar nicht möglich

- Hoher Ausschuß bzw. niedrige Ausbeute, da keine stabile

Fertigung möglich ist

- Funktionsfehler, Nebenfehler: Produkt entspricht nicht

(eingeschränkt) den Spezifikationen/ Datenblattwerten; Produkt

erfüllt nicht (nur eingeschränkt) die System-Funktionen;

Systemfunktionen ist eingeschränkt

- Grenzgänger: Produktion von Grenzgängern, deren el.

Funktionseigenschaften eingeschränkt sind (ein oder mehrere Parameter);

mögl. Spezifikationsverletzungen, Funktionsfehler

- Driften: Zuverlässigkeitsminderung durch Parameter-

Grenzverletzungen; Produkt altert schneller

- Montierbarkeit: Produkt ist nicht montierbar; (Teil-)Produkt ist

nicht veiter verarbeitbar; (Teil-)Produkt ist nicht lötbar usw.

- Entwicklungsverzögerung: Verspätetes Time to Market;

Lieferverzöerungen

- usw.

Auswirkung möglicher Fehlerfolgen auf die fünf

Interessenspartner

|

Funktion |

Zuverlässigkeit |

Ausbeute |

Termine |

Equipment |

|

| Externe Kunden |

X |

X |

|

X |

|

|

| Interne Kunden/ Mitarbeier |

|

|

|

|

|

|

| Eigentümer |

|

|

X |

|

X |

|

| (Zu-) Lieferanten |

|

|

|

|

|

|

| Umwelt/ Gesellschaft |

|

|

|

|

|

FMEA- "Failure Mode and Effects Analysis"

Vermeidungs- und Entdeckungsmaßnahmen

Die im Unternehmen eingerichteten FMEA-Teams können auch eine auf das QM-System bezogene FMEA (QME-FMEA) durchführen. Bevor in der FMEA mit der Risikobewertung begonnen werden kann, sind die entsprechenden Vermeidungs (V)- und Entdeckungsmaßnahmen (E) in

den FMEA-Formblättern einzutragen.

Vermeidungsmaßnahmen (V)

In der FMEA beziehen sich die Vermeidungsmaßnahmen (meist) auf die

Fehlerursache(n). Sie sollen die Fehlerursache(n) entweder vermeiden oder

mindestens die Auftretenswahrscheinlichkeit minimieren oder die Auswirkungen

eines Fehlers begrenzen (auswirkungsbegrenzende Vermeidungsmaßnahme).

Für die QME-FMEA bedeuten die Vermeidungsmaßnahmen alle bereits

eingeführten QM- Maßnahmen (z.B. alle bereits vorhandenen

Arbeits- und Verfahrensanweisungen, Prozessbeschreibungen usw.).

Die alleinige Einführung der QM-Maßnahmen ist jedoch noch

nicht ausreichend. Es muss auch deren Wirksamkeit nachgewiesen werden.

Entdeckungsmaßnahmen (E)

In der FMEA wird mit der Bewertung E die jeweilige Entdeckungsmaßnahme

bewertet. Die Entdeckungsmaßnahme sollte sich möglichst auf die

Fehlerursache, auf die Fehler(art) oder Fehlerfolge beziehen.

In der QME-FMEA beziehen sich die Entdeckungsmaßnahmen auf

Maßnahmen, die die Wirksamkeit des QM-Systems nachweisen. Diese

sind beispielsweise Reviews, alle Arten von (internen) Audits (System-,

Verfahrens-, Produktaudit), Zwischen- und Ausgangskontrollen,

Ausbeutemonitoring usw. sowie Qualifikationen und Zuverlässigkeitstests

bei vermuteten/ möglichen Zuverlässigkeitsausfällen. Die

Entdeckungsmaßnahmen sollen den Nachweis dafür erbringen, dass die

QM-Maßnahmen auch wirklich greifen bzw. selbst noch Fehler aufdecken.

Das Ziel ist Null Fehler. Idealerweise sollten die

Vermeidungsmaßnahmen (V) maximal wirksam sein. Die dann trotzdem noch

durchschlupfenden Fehler (hervorgerufen durch nicht vollständig vermiedene

fehlerhafte Tätigkeiten) werden durch geeignete Entdeckungsmaßnahmen

(E), d.s. Audit, Prüfen usw. entdeckt bzw. rechtzeitig vor dem Kunden

zurückgehalten. Aus Kostengründen sollte jedoch der Anteil an

Vermeidung maximal sein und der Anteil an durch Entdeckungsmaßnahmen

aufgefundene Fehler minimal sein.

Link zum Faktor

E....Entdeckungsmaßnahmen

ausführlicher Link zur

FMEA

B*A*E |

Risikosenkende Maßnahmen; Verbesserungsmaßnahmen

Systematische Hinweise durch die Auswertung der Fehlerursachen

Bestehendes QM-System und Optimierungsansätze

Ein effektives Qualitätsmanagementsystem ist die wirkungsvollste Methode um die o.a. Risiken zu beherrschen. Die im (bestehenden) QM-System dokumentierten, wertschöpfenden Tätigkeiten (Prozesse) unterliegen sowohl einem strategischen wie auch operativen Prozessmanagement (Prozessanalyse, -dokumentation, -verantwortung, -messung, -kennzahlen, Kennzahlencontroling usw.). In Audits wird die Prozesswirksamkeit überprüft. Eine ausreichende Qualitätsfähigkeit der Wertschöpfungsprozesse bedeutet auch eine möglichst geringe Streuung bzw. große Stabilität der Prozessergebnisse. Die Überlegungen geringer Prozessstreuung erfolgen analog zu den Tools der Six-Sigma-Methode.

Weiters muss man sich auch die folgenden Fragen stellen (z.B. bei der QM- Planung oder in Audits):

- Werden die richtigen Tätigkeiten (Prozessschritte) durchgeführt?

- Werden die Tätigkeiten (Prozessschritte) richtig durchgeführt?

Dabei können die Prozesse falsch oder suboptimal konzipiert sein (systematischer Fehler, Systemschwäche) oder aber richtig konzipierte Prozess werden falsch ausgeführt. Prozessrückführungen lassen hier Abweichungen (rechtzeitig) erkennen. Auch automatisierte Prozesse können Abweichungen unterliegen. Aber menschliche Fehlhandlungn sind natürlich häufiger. Bei der Analyse menschlicher Fehlhandlungen gibt es viele geeignete Ansätze. Menschliche Fehlhandlungen können sowohl fehlerhafte Ergebnisse als auch Gefährdungen (Sicherheitsaspekt) zur Folge haben. Die grundsätzlichen Methoden zur Analyse bzw. Vermeidung sind hier durchaus vergleichbar (vergl. Arbeitssicherheit). Sind die einzelnen Fehlhandlungen z.B. systematisch oder gibt es keine erkennbaren Häufigkeiten (die anzustellenden Überlegungen sind methodisch vergleichbar mit jenen bei SPC-geführten Prozessen).

4M- Methode zur Ursachenfindung

Beispiel 4M-Methode: zu 'Mensch' und 'Methode' lassen sich z.B. folgende

Verbesserungsansätze ableiten

Mensch

- Sind die Produktentwickler ausreichend auf die hierfür

notwendigen Methoden geschult?

- Ausbildung, Know- How; statistische Werkzeuge, 6 Sigma- Tools,

usw.

- Reicht die Ausbildung der MA in statistischen Belangen oder sind

hier

- Personalentwicklungsmaßnahmen

erforderlich?

- Ausreichende Methodenschulungen?

- usw.

Methode/ Verfahren

- Existieren geeignete Verfahrens- bzw. Arbeitsanweisungen zur

Prüfung der Herstellbarkeit neuer Produkte?

- Es sind nicht für alle Prozesse die gleichen

Ãœberprüfungsverfahren sinnvoll. Ist das in den VA

berücksichtigt?

- Existieren die hierfür notwendigen Prozess- und

Maschinenindizes?

- usw.

Maschine/ Prozess/ Material

- Komplexe Prozesse näher untersuchen

- Einflussgrößen, Störgrößen auf Prozess

näher untersuchen

- Statistischen Vorlauf ausführen und auswerten

- Six Sigma-Methoden einführen

- Neue Fertigungseinrichtungen abnehmen, qualifizieren

- Prozessreview machen, Prozesse qualifizieren

- u.a.m.

Risikomanagement

Zusätzlich zum "normalen" Prozessmanagement kommt noch der Aspekt "Risikomanagement" hinzu. Dies entspricht auch einer Forderung der ISO9001:2015. Es wird versucht, mögliche, auftretende Risiken zu bewerten. Bei erkannten Risiken besteht ein höherer Druck, bestehende Pozessabläufe zu ändern und zu optimieren. Durch die Risikoanalyse kommt daher noch ein zusätzliches dnamisches Element hinzu. Das Risiko ist ein Maß für den notwendigen Veränderungsdruck. Um bestehnde Risiken (im oben definierten Sinne) zu managen, wird man im Unternehmen auf die bekannten Risikomethoden zurückgreifen. Eine weit verbreitete Risikomanagementmethode ist beispielsweise eine FMEA. Die Durchführung erfolgt in geeigneten FMEA- Teams.

Der Mehrwert resultiert aus einer besseren Schwerpunktsetzung bei Optimierungen (gestaffelt nach der Dringlichkeit) sowie in einem besseren Verständnis der Wirkungszuammenhänge. Die systematische Verwendung der Risikoprioritätszahl RPZ oder einer Risikomatrix ermöglicht ein gezieltes Vorgehen im Zusammenhang mit Optimierungsmaßnahmen. Man erhält eine Antwort auf die Frage, wo der Einsatz finanzieller Mittel am effektivsten ist.

Ereignisbaum (ETA) und Fehlerbaum (FTA): Fehlerhafte Handlungen und nicht zufriedenstellende Ergebnisse

Der in der Risikodefinition aufgezeigte Zusammenhang zwischen Tätigkeiten und Ergebnis (Produkt oder Dienstleistung) läst sich besipielsweise mittels ETA- Ereignisbaum darstellen.

Dabei wird die Auswirkung möglicher Fehlhandlungen u.a. mittels der ETA-Ereignisanalyse untersucht. Zu welchen Fehlerfolgen kann ein bestimmtes Hauptereignis führen?

Umgekehrt werden die Ursachen möglicher Fehlhandlungen u.a. mittels der FTA- Fehlerbaum untersucht. Es geht dabei nicht nur um menschliche Fehlhandlungen. Auch systematische Systemschwächen werden aufgezeigt.

Für eine Ursachenfindung möglicher Fehlerfolgen benötigt man signifikante Einflussfaktoren. Insbesondere die Fehlerbaumanalyse zeigt alle denkbaren Ursachen für das fehlerhafte TOP-Ereignis auf. Daraus lassen sich wirksame risikosenkende Abhilfemaßnahmen ableiten (z.B. 4-M-Methode).

Die menschlichen Fehlhandlungen als Störgröße (human errors) werden dabei einen besonderen Stellenwert einnehmen.

Analyse möglicher Fehlerursachen/ Einflussfaktoren

Analyse möglicher Fehlerursachen/ Einflussfaktoren

Bei der QME-FMEA- Methode wird auf systematische Art und Weise erforderlichenfalls mittels der Ereignisablaufanalyse (ETA) der Einfluss eines jeden einzelnen QM-Elements (QME) auf das Ergebnis (Prozess, Produkt, Dienstleistung) analysiert und bewertet. Ansätze für Optimierungsmaßnahmen finden sich über eine Analyse der Auslöser/ Ursachen mitels einer Fehlerbaumanalyse (FTA) und der Beziehungsmatrizen. QM-tools richtig eingesetzt bieten ebenfalls einen breiten Spielraum für Optimierungen.

Anwendung neuer Methoden und QM-Tools

Eine kaum überschaubare Anzahl von Methoden und QM-Tools steht für (weitere) Verbesserungsansätze zur Verfügung. Man wird je nach Branche und Unternehmen sorgfältig die Anwendungsmöglichkeiten prüfen.